在半導(dǎo)體制造流程中,“切割”是最后但至關(guān)重要的一步。如何將晶圓完整、精準(zhǔn)、快速地分割成獨(dú)立芯片,直接影響良率、成本乃至環(huán)境影響。近年來(lái),一種源自工業(yè)制造的技術(shù)——水切割,正逐漸進(jìn)入半導(dǎo)體領(lǐng)域,以其獨(dú)特的環(huán)保與高效優(yōu)勢(shì),受到越來(lái)越多關(guān)注。

水切割,又稱超高壓水射流切割(Abrasive Waterjet Cutting),是利用高壓水流(可達(dá)幾千巴)與微細(xì)磨料混合形成強(qiáng)大射流,對(duì)材料進(jìn)行精細(xì)切割。該技術(shù)本身不產(chǎn)生熱量、不需化學(xué)試劑、也不依賴旋轉(zhuǎn)刀具,因此在環(huán)保性方面具有顯著優(yōu)勢(shì)。

與傳統(tǒng)的金剛石鋸片切割相比,水切割過(guò)程無(wú)粉塵污染、無(wú)有害氣體排放、無(wú)高溫?zé)嵊绊憛^(qū),對(duì)晶圓結(jié)構(gòu)的熱損傷幾乎為零,特別適用于熱敏性材料如硅、砷化鎵、藍(lán)寶石等。更重要的是,它無(wú)需使用冷卻劑或清洗化學(xué)品,顯著減少了用水量和廢水處理壓力。

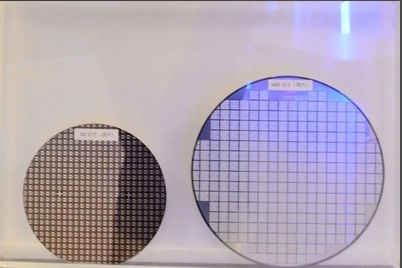

從效率角度看,現(xiàn)代微型水刀系統(tǒng)已經(jīng)可以實(shí)現(xiàn)亞毫米級(jí)精度切割,并支持自動(dòng)化批量處理,適配多種晶圓尺寸和厚度。雖然在切割速度上略低于激光或隱形切割技術(shù),但其材料適應(yīng)性強(qiáng)、切割邊緣光滑、維護(hù)成本低,使其成為某些特殊應(yīng)用場(chǎng)景中的最佳選擇。

當(dāng)然,水切割也有局限,例如對(duì)于超薄晶圓的支撐要求較高,且設(shè)備占地和能耗需優(yōu)化。但隨著精密控制系統(tǒng)和節(jié)能技術(shù)的發(fā)展,這些問(wèn)題正逐步得到解決。

總之,水切割為半導(dǎo)體切割提供了一種兼顧環(huán)保、安全與效率的新思路。在綠色制造和多樣化材料需求不斷增長(zhǎng)的今天,它正成為半導(dǎo)體產(chǎn)業(yè)不可忽視的新興力量。