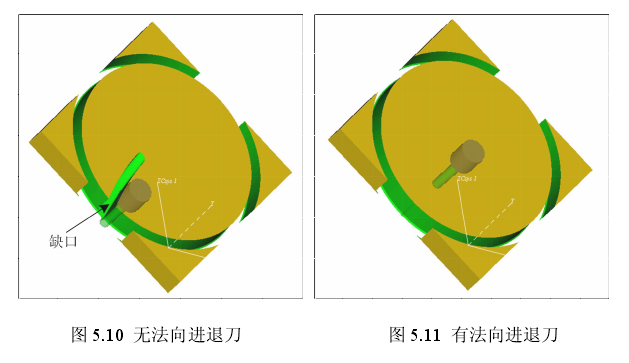

石材加工不可避免的會有進刀、退刀過程,從機床初始位置到加工起點要有進刀過程,從加工完成的終點回到機床初始位置要有退刀過程,不同輪廓之間的加工要有退刀、進刀。而不同的進退刀方法對加工的質量會有一定的影響。如果采用直接進退刀(即從機床初始位置直接運動到加工起點或從加工終點直接回到機床初始位置),在加工起點和加工終點會把工件切出一個缺口,如圖5.10所示。

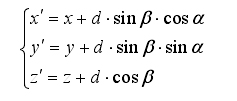

上述問題是由于進退刀時的刀具位姿不合理,才導致工件被切出一個缺口,若能采用合理的刀具位姿進行進退刀,即可避免上述問題。結合第三章獲得的圖元信息中都包含法線元信息,本節將進退刀時刀具位姿處理為法向進退刀:刀具沿著法線n的方向從一定的安全高度位置進行進刀,退刀時刀具沿著法線元的方向退到安全高度位置。具體處理過程如下: 令d為沿法線方向的安全距離。加工開始時,刀具從初始位置運動到沿法線方向的安全高度位置,并且刀具在到達安全高度位置時,銑刀旋轉到與空間軌跡所在平面垂直的姿態或圓盤鋸旋轉到刀面與空間軌跡所在平面垂直的同時刀軸與進刀點的直線段垂直的姿態,再從安全高度位置沿法線方向進刀到加工起點;加工結束時,刀具從加工終點沿著法線的方向保持刀具姿態不變退到安全高度位置,再從安全高度位置運動到機床初始位置;加工的中間過程需要退刀時,在當前退刀點沿法線方向退刀到安全高度位置,運動到下一進刀點的安全高度位置且銑刀旋轉到與空間軌跡所在平面垂直的姿態或圓盤鋸旋轉到刀面與空間軌跡所在平面垂直的同時刀軸與下一進刀點的直線段垂直的姿態,從下一進刀點的安全高度位置沿法線方向進刀。 整個加工過程的進退刀,都是從沿法線方向的安全高度位置進退刀,因此需計算出沿法線方向的安全高度位置坐標,計算公式為: 其中,(x,y,z)約為進刀點或退刀點的坐標,(x',y',z')為對應安全高度位置的坐標,α為法線在XY平面的投影與X軸正向的夾角,β為法線與Z軸正向的夾角。 進退刀時刀具位姿處理為法向進退刀的結果如圖5.11所示,和圖5.10比較看出,使用法向進退刀避免了進刀、退刀過程對工件的損壞,提高了加工質量。