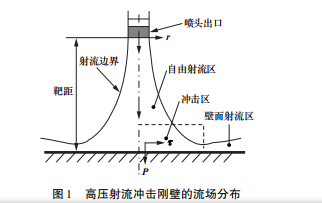

1.高壓射流沖擊剛壁的流場分布

高壓射流清理材料表面過程的流場按其流動性分成3個區域,自由射流區、沖擊區和壁面射流區,自由射流區內,射流受壁面的影響非常小,因此可以認為該區域的流動性與自由射流相同,在沖擊區射流急速改變方向,由軸向流動變為徑向流動,并且存在極大的壓力梯度。該區域是引起壁面發生彈塑性變形,甚至塑性去除、脆性去除或斷裂的集中區域。壁面射流區的流動速度減弱,而且相對平穩,因此一般不會發生避免材料變形或去除。

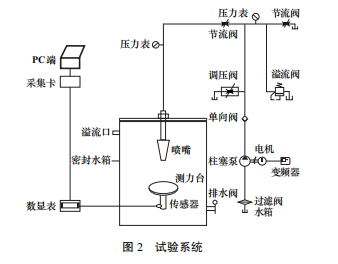

2.高壓水射流試驗系統

為研究高壓水射流與高壓磨料射流對剛壁沖擊力的分布規律,設計了高壓水射流測力系統,整個系統包括高壓射流系統、測力系統與電控系統3個部分。高壓射流系統由高壓栓塞泵、水箱、過濾器、調節閥、單向閥、壓力表、節流閥、溢流閥、噴頭等組成:測力系統由測力臺、測力傳感器、數顯表、采集卡、PC端等組成,電控系統主要是通過變頻器對電機實施變頻控制。試驗時,把設置靶距參數,選定測力臺,開啟高壓射流系統,通過變頻器調節電機轉速控制系統水壓至設定值,由PC端采集記錄工作臺下的沖擊力值。測力臺承受射流沖擊的面積為圓形,由N個圓盤構成,按照面積從小到大進行編號,其直徑為 7(N+1)mm,N∈(1,2…21),由標準1kg砝碼對照數顯表進行標定,利用兩相鄰圓盤的射流沖擊力的差值,確定其各階段沖擊力值。

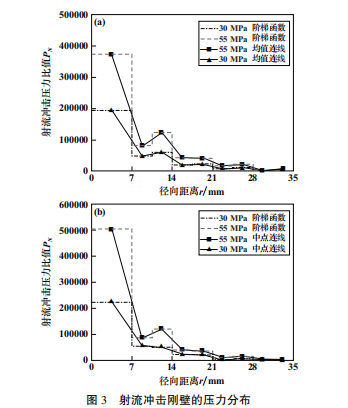

3.射流沖擊剛壁的壓力分布

選定140mm靶距,下圖為試驗獲得的在不同系統壓力下純水射流和磨料射流沖擊剛壁壓力隨徑向距離變化關系(多次試驗的平均值)由圖可知,隨徑向距離增加,在1階沖擊力值(偏離中心位置7mm)后,沖擊壓力急速降低,是一非單調遞減的階梯函數,連接各階中點位置,可視其為具非單調負指數下降規律(負指數函數和低幅諧波函數的疊加),而非切割小口徑噴嘴射流形成的近似高斯分布規律。壓力急速下降的負指數關系是由于射流在沖擊區沿徑向改變方向后射流速度的耗散,導致非單調下降的低幅諧波變化尚待進一步的理論和試驗研究。系統壓力增加,射流壓力增加,呈正相關變化關系,但對射流壓力的總體分布規律影響很小,磨料射流呈除相應的沖擊壓力增加外,其分布規律基本有純水射流一致。

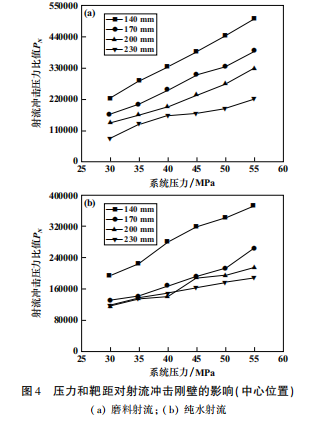

4系統壓力和靶距對射流沖擊剛壁的影響

下圖給出了純水和磨料射流在不同系統工作壓力和靶距的情況下,最大沖擊壓力(中心位置)的比較。

在靶距不變的情況下,無論純水還是磨料射流嗎,其沖擊壓力與系統壓力呈正相關,不同的是純水射流在靶距140mm時,射流沖擊壓力明顯大于其余3個靶距(170mm,200mm,230mm)的沖擊壓力,且后3個靶距的沖擊壓力相近,而對于磨料射流,其沖擊壓力隨靶距增大,近似等速率降低,呈負相關變化。

5.磨料強化效果分析

磨料射流和純水射流的對比試驗表明:在一定條件下,磨料的加入對射流沖擊壓力有顯著的強化效果,這是由于磨料射流為二相流沖擊,其密度遠大于純水射流的緣故。V=(Pa-Pw)/Pw其中Pa為磨料射流沖壓力;Pw為純水射流沖擊壓力。

6總結

(1)建立了專用的射流測力工作臺,利用不同直徑圓盤承受沖擊力的差值得出了純水和磨料射流沖擊剛壁的壓力分布,磨料射流除沖擊壓力顯著增加外,和純水射流具有相近的壓力分布,射流沖擊力隨徑向距離增加急速降低,是一非單調遞減階梯函數可視其為具非單調負指數下降規律,而非切割小口徑噴嘴射流形成高斯分布規律。

(2)對系統工作壓力和靶距對沖擊力的影響研究表明:在靶距不變的情況下,無論純水射流還是磨料射流,其中心(最高壓力)位置的沖擊壓力和系統壓力呈正相關,純水射流在靶距140mm時,沖擊壓力明顯大于其他3個靶距(170,200和230mm)的沖擊壓力;而對于磨料射流,沖擊壓力隨靶距增大,近似等速率降低,成負相關變化。

(3)磨料的加入對射流沖擊力有顯著得強化效果。這是由于磨料射流為兩相流沖擊,其密度遠大于純水射流的緣故。系統壓力不大于50Mpa、靶距170mm和系統壓力大于50MPa、靶距200mm的情況,具有較高的強化系數。其中系統壓力45MPa、靶距170mm。系統壓力50MPa,靶距170mm和系統壓力55MPa、靶距200mm達到試驗參數的最優值,可以認為沒在這些情況下具有較佳的能量利用率和射流功效。

(4)在絕大部分系統工作壓力區段,平均強化系數隨工作壓力增大而增大,其強化效能與系統工作壓力呈正相關關系。