傳統船舶除銹方法采用手工除銹、拋丸除銹、水射流磨料除銹等。手工除銹依靠人工敲擊剝銹,效率很低,且除銹質量差;拋丸除銹依靠離心泵拋出的鋼丸,快速地沖擊實現銹層的剝離,除銹效率較高,但是污染嚴重、鋼丸處理麻煩;水射流磨料除銹是在高壓水射流中摻有石英砂,磨料剝削能力強,實驗效果好,然而船塢很大,磨料的輸送需要腳手架,輸送起來不容易,且船塢環境潮濕,保證磨料干燥較困難。

隨著超高壓水射流技術的發展,上個世紀末,超高壓水射流達到250 MPa,可以實現無磨料的純水除銹。為了防止水射流除銹返銹,2001年,引入了真空技術,將幾個除銹噴嘴安裝在一個真空腔內,實現真空水及廢料回收,起到了良好的防止返銹的效果[2]。然而,是采用開放的純水射流除銹還是密閉真空純水射流除銹,超高壓泵組系統的設計都是產生船舶除銹超高壓水射流的前提。

1 設計依據

1.1 主要功能

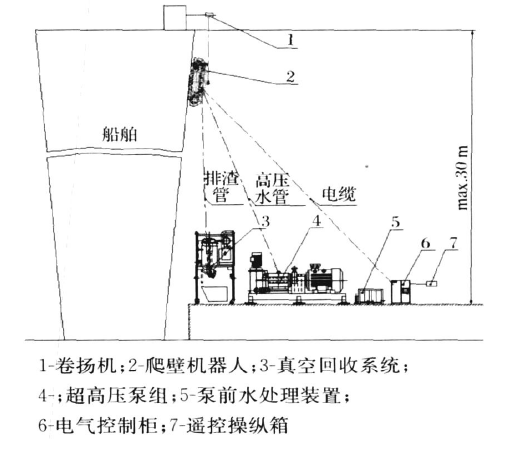

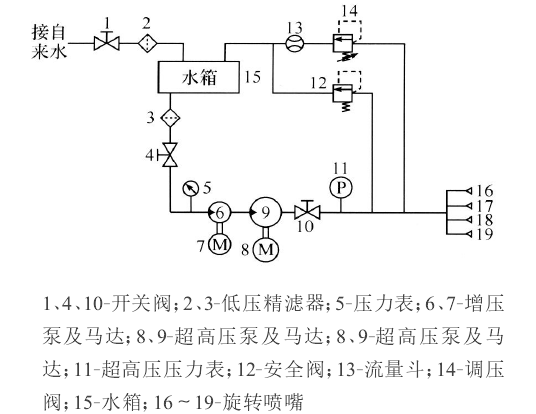

船舶除銹成套系統主要由超高壓水射流泵組系統、真空抽吸排渣系統、自動爬壁除銹機器人以及控制系統構成。超高壓水射流大功率泵組是產生超高壓水的發生設備,采用三柱塞或五柱塞往復泵的結構形式,是大功率泵機組系統,是船舶壁除銹成套系統的重要組成部分,主要功能是產生超高壓水射流,通過噴槍或清洗器等執行機構作用于船體表面,實現船體表面的除銹[3]。船舶除銹成套系統工作原理見圖1。

1.2 主要參數

船舶除銹超高壓泵組參數選擇的首要任務是確定系統壓力參數。超高壓水射流壓力高,主機及配件必須適應超高壓水射流要求,這使選擇材料及設計成本上漲,而且還帶來了運行可靠性問題。國外設計雖然將壓力定得很高,可達300 MPa,但實際運行多在250 MPa左右,這一壓力可以達到除銹等級要求。根據國內外研究經驗,超高壓泵組無論射流壓力達到多高,射流流量都不應該小于25 L/min。然而,為防止返銹,船舶除銹要求即除即干,流量不應超過40 L/min。為保證系統能夠達到預期的除銹效果,流量定為27 L/min。對于超高壓大功率泵,泵速是運行可靠性的關鍵。泵速過高,因往復運動密封發熱容易使柱塞咬死;泵速過低,泵尺寸將過大,重量增加。根據一些資料給出確定泵速的理論依據是柱塞的平均速度Um≤ 0.15 m/s,當機組功率為110~ 200 kW時,泵速為400~600 r/min左右,這是國外超高壓泵技術水平的一個判據。

1.3 設計指標

超高壓泵輸出壓力:250 MPa;輸出流量:27 L/min;配帶電機功率:132 kW;工作介質:清水;真空泵工作壓力:- 60 kPa;抽氣量:30 m3/min;真空罐容積:1 500 L;機器人除銹寬度:300 mm;除銹速度:50 m2/h;除銹質量:Sa2.5級。

2 系統組成

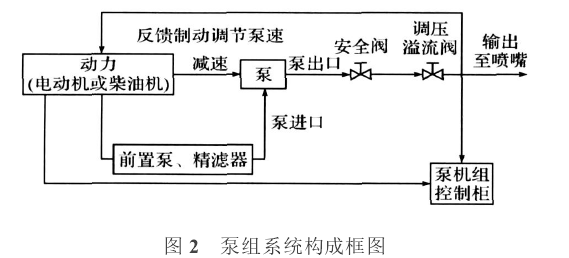

泵組系統構成框圖見圖2。

超高壓水射流泵組系統包括超高壓泵站,泵前水處理裝置和電氣控制系統。

2.1 超高壓泵站

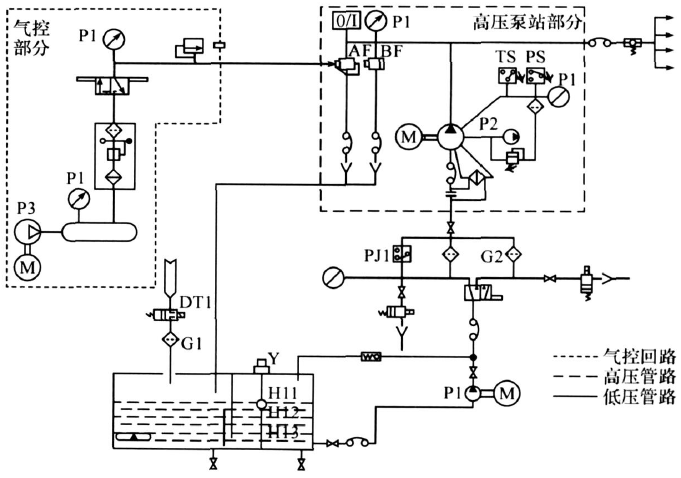

超高壓泵站系統主要由超高壓柱塞泵、電動機、彈性聯軸器、氣控調壓閥、安全閥、壓力繼電器等組成。泵站整體設計要求結構緊湊、壓力平穩、運行安全可靠;具有雙層機械安全保護(安全閥、調壓閥)和電氣控制保護;超高壓泵應采用強制冷卻和強制潤滑,并設有滑油溫度繼電器和滑油壓力繼電器,對泵站實現溫度和壓力的實時監控,確保超高壓柱塞泵運行的安全可靠。泵站馬力要求強勁,功率剩余20%。系統采用氣控調壓閥,可利用較小的氣壓實現超高壓調節。超高壓泵站液壓原理見圖3。

2.2 泵前水處理裝置

泵前水處理的主要目的是為超高壓柱塞泵提供有壓吸入的顆粒不大于10× 10- 3mm的工作介質,由于往復泵的吸入能力比較差,特別是對超高壓大功率泵必須以相應流量的增壓來提供強制吸入以保證流體的連續泵送,避免出現流量波動。為了避免超高壓泵及管路中閥件的磨損和堵塞,要求輸送到超高壓泵的工作顆粒不大于10× 10- 3mm。

2.3 電氣控制系統

電氣控制系統主要是實現對超高壓泵站系統和泵前水處理裝置中電氣設備的控制,對系統各工作參數實現實時顯示,對系統實現實時監控和保護以及對系統工作參數的實時調節。采用可編程控制器(PLC)邏輯功能控制、觸摸屏操作、設備運行狀態動態顯示、帶旁路接觸器聯合控制軟啟動方式,設有電氣保護和操作保護。同時,系統設有泵站就地控制柜及遠程控制,并留有嵌入控制接口,能實現中央集中控制。設有緊急停車裝置,各控制面板均設有啟動、停止、急停按鍵,并顯示運行狀態。

3 技術分析超高壓組合密封

壓力越高,介質黏性就越小,密封難度就越大。超高壓泵組的系統壓力高達250 MPa,設備的密封非常關鍵。往復密封是超高壓泵系統可靠運行的重要標志,由壓力、流量、介質、柱塞線速度差異,往復密封在材料和結構上不同,目前,在泵組動態密封中,主要有填料密封、間隙密封和組合密封。組合密封即將填料密封和間隙密封組合應用,利用套筒間隙密封的間隙實現降壓,控制超高壓流體的泄漏量,然后再通過填料密封進一步阻止流體泄漏,起到雙保護的效果。

4 樣機設計

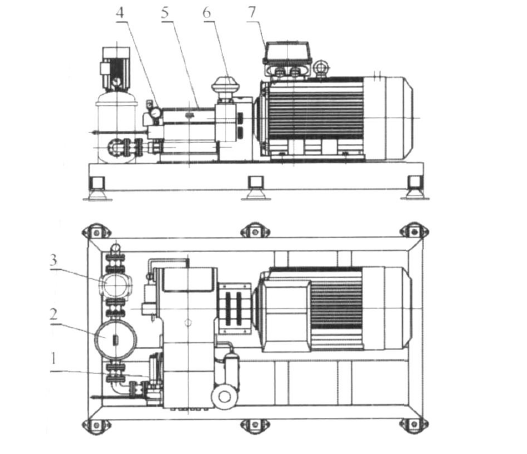

超高壓泵站機械本體見圖4。

1-安全閥;2-過濾器;3-增壓泵;4-壓力表;5-超高壓柱塞泵;6-氣控調壓閥;7-電動機圖4

超高壓泵站關鍵部件配置及布置選用三柱塞臥式往復泵,其流量波形脈動值小,重心低、運行平穩,能夠可靠地產生超高壓和大流量。泵分為動力端和液力端,高壓工況對泵的材料要求比較嚴格,受力部件采用高強度鋼,機身底座采用鑄鐵,緊固件要求高強度高韌性,采用40Cr。整體泵站最大外形尺寸為2 500 mm ×1 500 mm× 1 000 mm。超高壓泵站液壓系統布置見圖5。

5 結束語

船舶除銹成套系統的工程使用實踐要求超高壓水射流泵組系統體積較小、重量較輕、功能強,能夠很好地為船舶除銹成套系統提供超高壓水射流噴射,較好地實現射流除銹。船舶除銹超高壓水射流泵組系統的整體設計評價指標是能達到所需要的超高壓水射流壓力。受水液壓和超高壓雙重因素的影響,船舶除銹超高壓水射流泵組系統在機構密封潤滑、耐磨損、耐腐蝕、抗氣蝕等諸多關鍵問題方面,還需要基礎理論的研究,更需要新結構新工藝的突破。我國的超高壓泵還處在商品化的發展階段,一些定量指標還需要實踐的檢驗。文中所選配的船舶除銹超高壓水射流泵組系統能較好地為船舶除銹成套系統服務,其設計思想可以為相關設計者提供設計參考。