磨料水射流切割技術起步較晚但發展非常迅速,現已在許多工業切割領域取代傳統切割方式[1-2]。因 其具有高效、衛生、安全的特點,在石油天然氣行業應用日益廣泛[3-4]。與前混磨料水射流相比,后混磨料 水射流切割設備在應急搶修切割作業中獨具優勢,如操作簡單、可連續供砂切割[5-6]等。應用磨料水射流 切割油氣儲存和運輸設備,切割深度受多種工藝參數的影響。為正確選擇切割工藝參數,達到快速高效 應急切割的目的,需要對油氣設備主要材料進行切割試驗研究。本文選擇油氣設備常用的Q235鋼,設計 磨料水射流切割性能基礎試驗,探究各種工藝參數對Q235鋼切割深度的影響規律

試驗部分

1.1 試驗設備

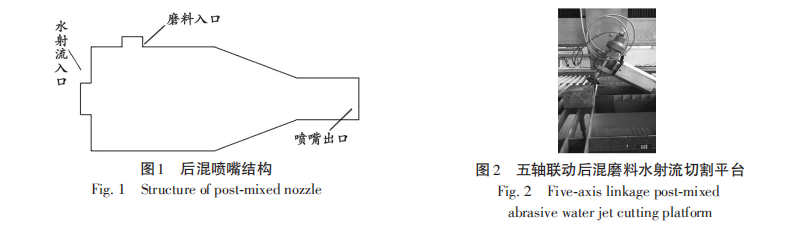

采用HSQ4020S五軸龍門水切割機。高壓水發生器產生高壓水, 通過極細口徑的寶石水噴嘴進入混合腔,產生負壓吸入磨料[7],混合之后由砂管噴出,對材料進行切割。后混噴嘴結構如圖1所示,試驗切割平臺如圖2所示,利用數控工作臺可以精確改變橫移速度、靶距和泵 壓等參數。

1.2 試驗參數

選用工業上常用的石榴石作磨料,主要粒徑有60,80,120目3種。莫氏硬度為 7.5,努氏硬度為 1 350, 磨料密度為3.5 g/cm3。后混噴嘴砂管為標準配件,選用3種不同直徑的砂管,分別為 0.8,1.0,1.5 mm。選用 油氣儲存運輸常用的Q235鋼作為切割材料,其力學性能如表1所示。試驗過程中,保持磨料閥開度不變,調 節泵壓、橫移速度、靶距和入射角等參數,另外可以實現手動更換砂管以及磨料。

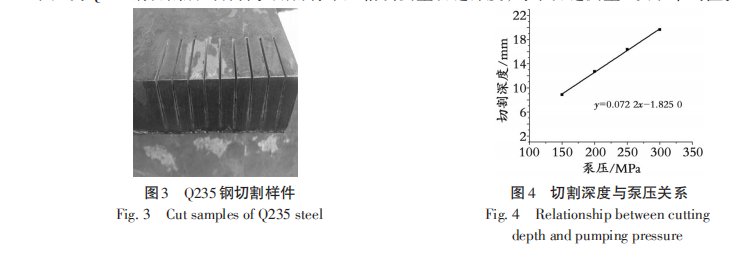

1.3 切槽樣件

圖3為Q235鋼切割后的樣件。用游標卡尺精確測量切縫深度,每個切縫測量3次取平均值。

2 試驗結果與分析

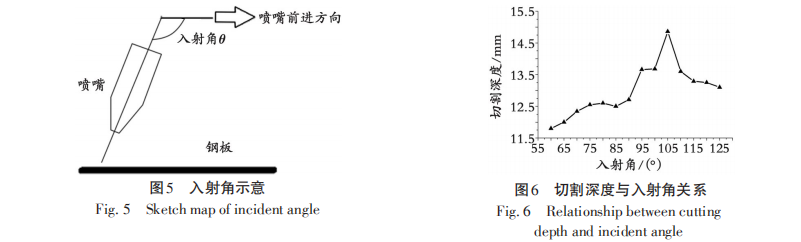

2.1 泵壓對切割深度的影響

在泵機組常用壓力范圍內,選擇150,200,250,300 MPa共4個泵壓值進行試驗。磨料為80目石榴石, 砂管直徑為1.0 mm,靶距為4 mm,橫移速度為100 mm/min。繪制切割深度與泵壓關系散點圖,并用線性 關系式進行擬合,如圖4所示。 由圖4可以看出,切割深度與泵壓之間存在非常明顯的線性關系。隨泵壓增大,水流速度和磨料速度 相應增大[8-9],對材料的磨削作用增強,因此切割深度增大。泵壓為300 MPa時切割深度約為20 mm,能夠 滿足大部分油氣設備的切割要求。

2.2 入射角對切割深度的影響

五軸聯動后混磨料水射流切割設備可以實現對材料的傾角切割。為探究不同入射角下的切割性能, 將垂直切割時的入射角定為90°,取噴嘴前進方向與噴嘴出口射流的夾角為入射角,如圖5所示。根據設 備性能,在60°~125°內每隔5°進行一次試驗。靶距為4 mm,磨料為80目石榴石,砂管直徑為1.0 mm,橫移速度為100 mm/min,切割深度與入射角關系如圖6所示。

由圖6可以看出,在60°~125°隨入射角的增大切割深度先增大后減小,即存在一個最佳入射角使得 切割深度最大,試驗條件下最佳入射角為105°。入射角小于90°時,切縫里的水和磨料不能及時排除,堆 積在切縫中,抵消了后續磨料射流的能量,水墊作用明顯,切割效果減弱;入射角度大于90°時,適當的角 度傾斜使得水墊作用減弱,消弱了反擊沖擊波和膨脹波的影響[10],提高了切割深度,到105°時切割深度達 到最大。繼續增大入射角,高速射流束對材料垂直方向的撞擊磨削作用減弱[11],能量順切縫流失變多,切 割深度開始減小。

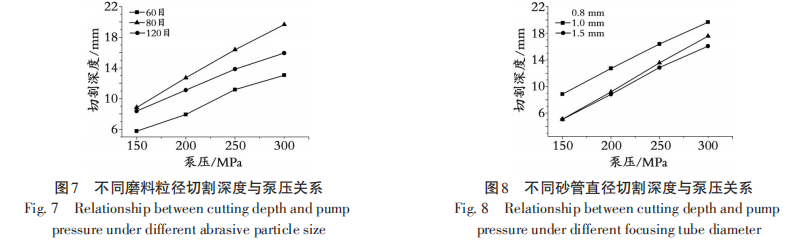

2.3 磨料粒徑對切割深度的影響

橫移速度為100 mm/min,靶距為4 mm,砂管直徑為1.0 mm,依次選用60,80,120目石榴石作磨料,研 究磨料粒徑對切割深度的影響。繪制不同磨料粒徑切割深度與泵壓關系曲線,如圖7所示。

對比3種不同粒徑磨料切割深度可以看出,80目磨料切割效果最佳,其次為120目,再次為60目。磨 料被卷吸入混合腔后,在混合腔內與水混合,一方面受水的牽引加速,一方面又在不斷地相互碰撞消耗能 量。磨料粒徑過小,相應磨料動能小,而磨料水射流沖蝕作用主要靠磨料,故導致其沖蝕材料的性能下 降;磨料粒徑過大,粒子在混合腔內發生碰撞和磨損的幾率增加,容易使粒子的能量發生損耗,導致切割 性能下降。試驗條件下存在最佳磨料粒徑,即80目。

2.4 砂管直徑對切割深度的影響

橫移速度為100 mm/min,靶距為4 mm,磨料為80目石榴石,依次選用直徑為0.8,1.0,1.5 mm的砂管, 研究砂管直徑對切割深度的影響。繪制不同砂管直徑切割深度與泵壓關系曲線,如圖8所示。 對比3種不同直徑砂管切割深度可以看出,1.0 mm直徑砂管切割效果最佳,其次為1.5 mm,再次為 0.8 mm。1.5 mm直徑砂管切縫明顯大于其他2種砂管的切縫,從而大大分散了能量,降低了切割深度;0.8 mm 砂管由于空間狹小,磨料在砂管中運動時相互碰撞幾率大大增加,導致磨料的速度下降,影響了切割效 果。試驗條件下存在最佳砂管直徑,即1.0 mm。

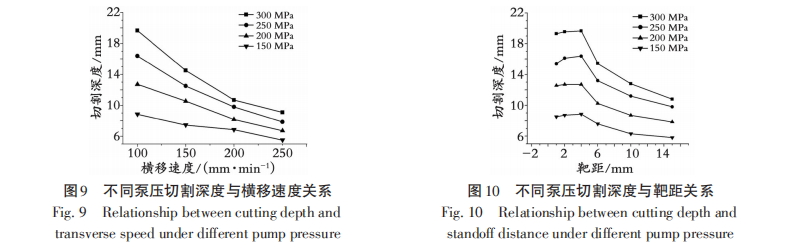

2.5 橫移速度對切割深度的影響 靶距為4 mm,磨料為80目石榴石,砂管直徑為1.0 mm,橫移速度依次選擇100,150,200,250 mm/min, 繪制不同泵壓切割深度與橫移速度關系曲線,如圖9所示。

2.6 靶距對切割深度的影響

橫移速度為100 mm/min,磨料為80目石榴石,砂管直徑為1.0 mm,依次選擇切割靶距為1,2,4,6,10, 15 mm。繪制不同泵壓切割深度與靶距關系曲線,如圖10所示。 由圖10可以看出,隨靶距增大切割深度先在一個范圍內微弱增大,存在一個最佳靶距使得切割深度 最大,且最佳靶距不隨壓力的變化而變化,約為4 mm。當靶距超過最佳靶后,切割深度急劇減小,進一步 增大靶距,減小趨于緩慢。磨料被高速水流裹挾,在噴嘴出口處仍在繼續加速[12],一定的靶距使得磨料水 射流達到最佳切割效果。在切割實踐中發現,隨靶距增大切縫寬度增加,使得射流能量更多的用來增加 縫寬,分散了增加切深的能量,故切割深度減小。

3 結 論 本文通過大量試驗得到了高壓磨料水射流切割Q235鋼過程中各工藝參數對切割深度的影響規律, 主要有以下結論: 1)其他參數一定,切割深度隨泵壓增大而增大,且大體呈線性關系;切割深度隨橫移速度增大而減 小,且減小趨于緩慢。 2)試驗條件下,靶距、磨料粒徑和砂管直徑均分別存在最佳選擇使得切割深度最大,其中靶距為4 mm, 磨料為80目,砂管直徑為1.0 mm。 3)一定的角度傾斜可以增大切割深度,試驗條件下入射角為105°左右時,切割深度達到最大。